在线式3D X射线自动检测装置

3D-CT AXI

这是一款高速、高精度的3D-CT X射线检测系统,兼容SMT工艺和插入件工艺。它拥有行业最快的速度,实现了在线化,以3D形状捕捉PCB的各种锡膏不良。还具有对于 X 射线检测非常重要的出色的适用性和维护性。

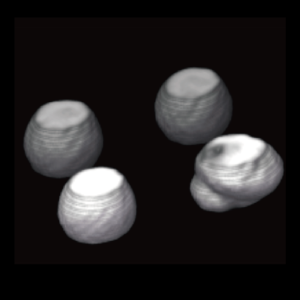

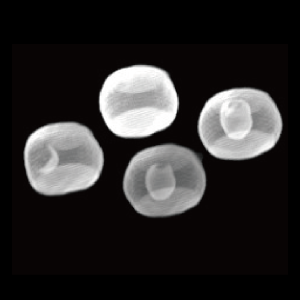

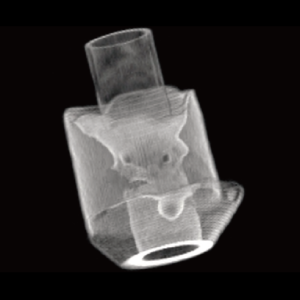

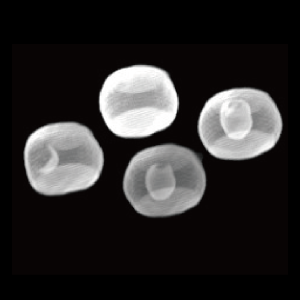

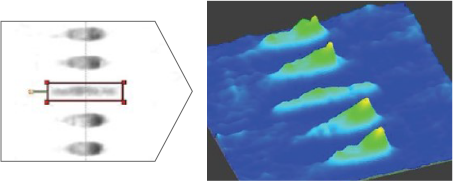

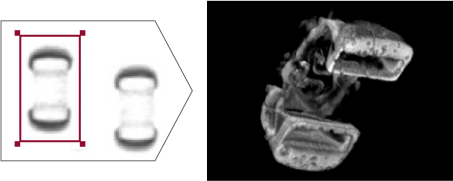

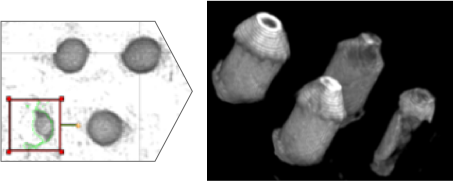

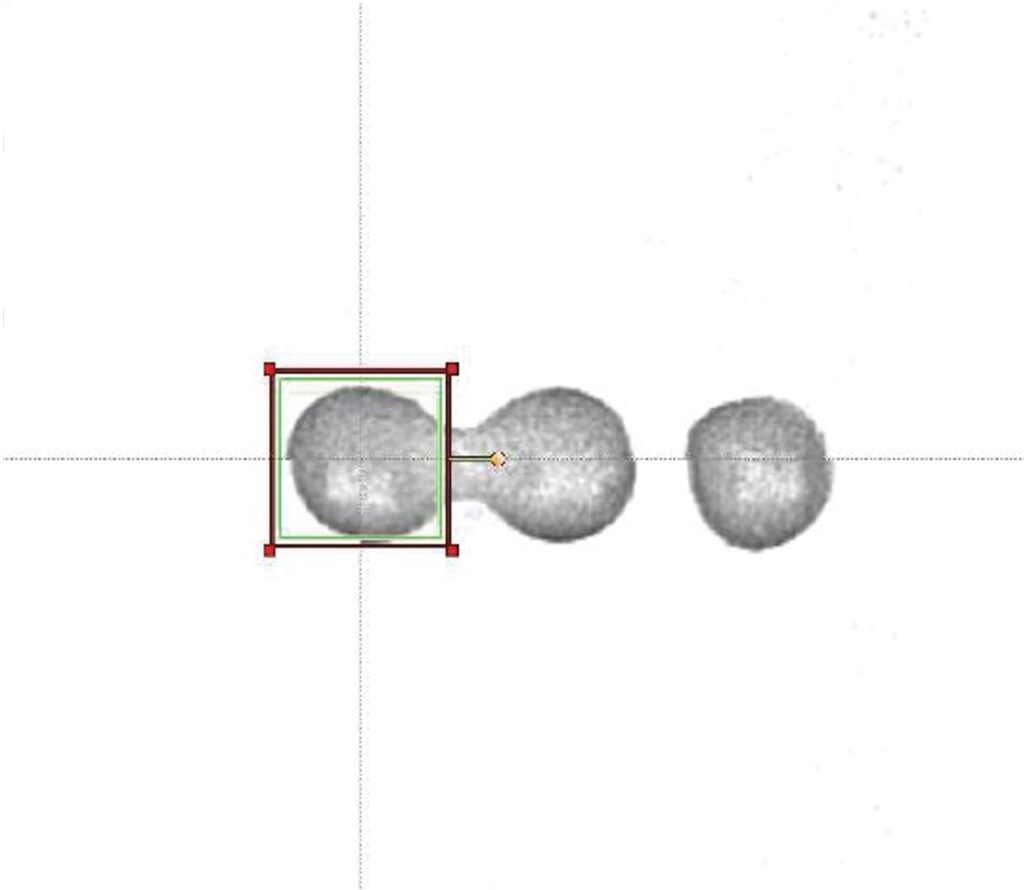

使用高清图像采集进行不良检测的示例

Head in Pillow(HIP)

空洞不良

插入端子零件

锡膏填充不良

行业最快速度的在线型设备

采用新型大型相机,通过广域成像减少FOV数和节拍时间。此外,通过Saki独有的高速计算处理,成像和计算处理几乎可以同时完成。满足在线X射线检测所需的节拍时间。

高清3D图像

Saki专有的平面 CT 方法专门用于平面物体成像,可瞬间生成数百张高清断层扫描图像,并通过将断层扫描图像拼接在一起来创建高清3D数据。

SAKI专业的高精度硬件设计,支持高清3D数据的创建。高刚性框架和高精度线性尺提供准确的停止位置和定位精度,实现稳定成像。此外,通过在计算中实时反映构台位置信息,可以获得边缘清晰的高清3D图像。

高精度校正技术

生成高清3D图像还需要高精度校正技术。

Saki的3D-AXI使用图案数据,并具有沿XYZ方向跟踪的自动板翘曲校正功能和定位功能,有助于提高检查精度并减轻创建检测程序的负担。

此外,通过对每个像素进行 XYZ 方向的校正,可以获高取清 3D 数据,并且通过与连接 FOV 之间的 One Piece 功能相结合,可以在 XYZ 方向校正跨越多个 FOV 的接缝,从而创建无缝3D数据,组成立体图像。

One Piece功能

通过结合高精度成像、校正和演算处理,可以获取基于X、Y、Z轴所有信息的“密集”3D数据,确保任何高度的不良都不会被遗漏。还可以根据 IPC 标准进行检测。

一般检查方法

咲氏检查法

轻松编程

我的印象是,传统的 X 射线检测机很难创建检查程序。 Saki的X射线检查机可以利用AOI的编程数据。此外,通过使用设计数据并自动设置每个FOV的设置放大倍数等成像条件,大幅度缩短了程序创建时间。

此外,跨多个FOV的零件可以连接并作为单个零件保存为3D数据,数据库管理成为可能并减少管理工时。

无需停止生产线即可进行调试

离线调试功能允许不停止运行设备的情况下收集和调试不良和过度判断的图像,并可以实时更新数据库。由于还可以保存过去的不良数据,因此也有助于通过重新检测来保证检测数据库的品质。

与AOI通信的优点

Saki的X射线检测设备配备了与AOI相同的软件平台,因此易于操作,具有与AOI相同的可操作性。此外,为了实现生产线上一致的品质管控,使用 AOI 和 AXI 集成检测结果,并将每个零件的结果显示在同一屏幕上。

此外,通过共享来自 AOI 的电路板 ID 信息,无需中间传送带或条形码读取器,从而节省空间和成本。

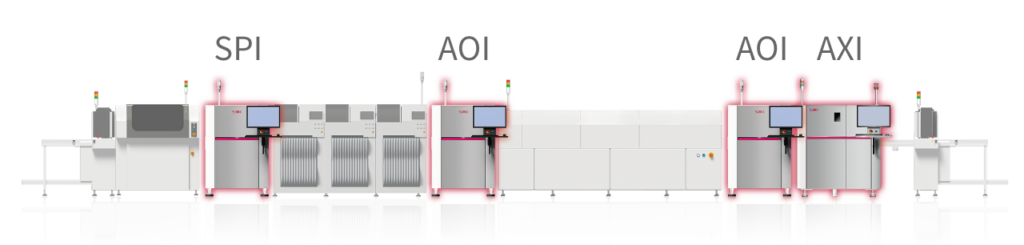

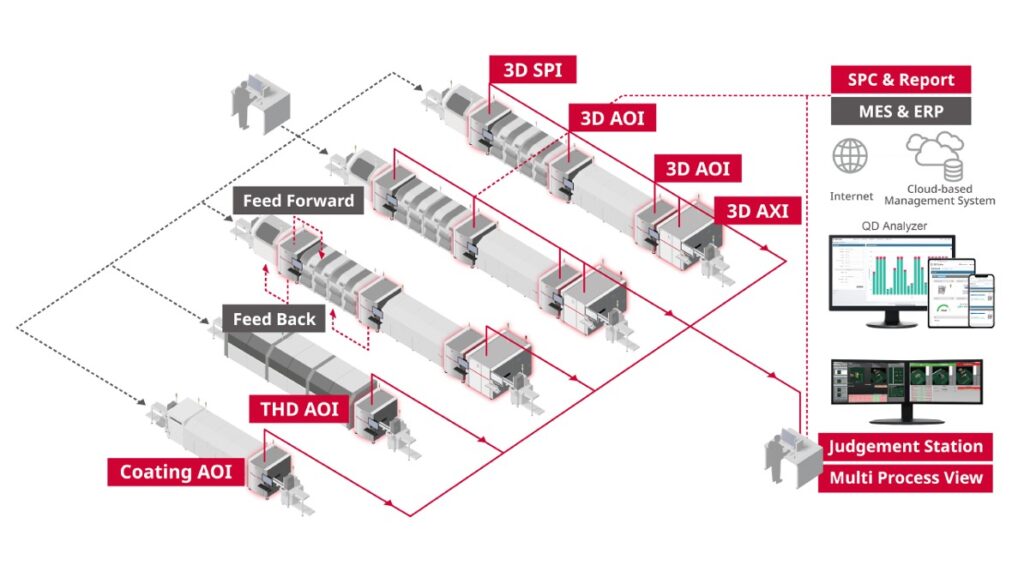

Saki的SMT工艺检测设备Lineup

长寿命硬件设计

高度耐用的硬件对于执行高度检测同时,在在线长期批量生产环境中保持稳定的精度至关重要。 Saki的X射线检测设备具有独特的高刚性框架,可实现设备的长寿命和高重复性。

自我诊断功能

持续高精度检测对于保持高生产率非常重要。

Saki的X射线检测设备定期进行自我诊断X射线源的劣化、图像亮度不均匀、帧失真等。因此,可以有计划地进行维护并保持高精度。还可以防止突然的设备故障,减少设备停机时间,防止不必要地更换非故障部件,并减少工时。

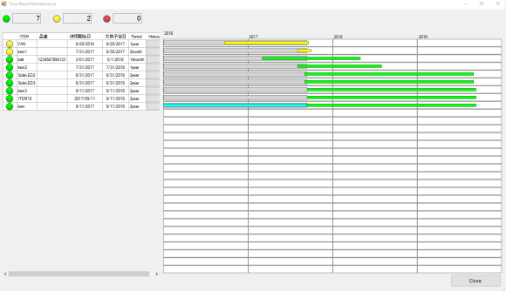

定期维护

状态监测维护

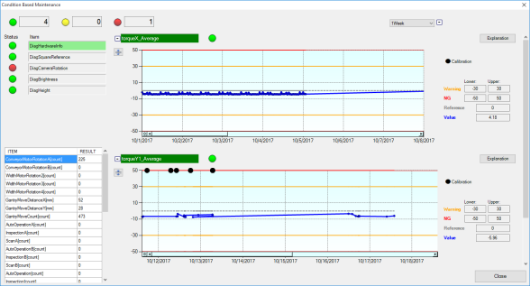

预测和减少被辐射量

在进行 X 射线检测时,担心的是辐射部品被辐射而导致故障。

Saki的X射线检测设备配备了被辐射量模拟器,因此可以预测每个区域的被辐射量并优化成像条件。此外,仅在成像时照射X射线,最大限度地减少了照射量。

被辐射量模拟器

各段工序的最佳功能

SMT

- SMT工艺中的不良检测示例

后段工艺

- 插入零件工艺中的不良检测示例

- Saki的整体阵容解决方案

SMT工艺中的不良检测示例

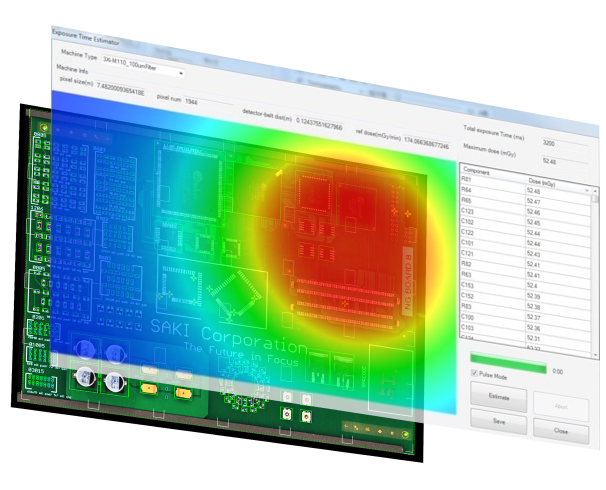

BGA Head in pillow(HIP)

可以清楚地分离难以检测的不湿形状,并利用焊球的体积比例和形状进行检测。

BGA空洞不良

自动检测空洞体积比和空洞面积比,无论空洞有多小,确保不会遗漏任何空洞。

IC零件焊接不良

根据IC零件的圆角位置、高度、宽度、角度和数量的变化来判断合格/不合格。如果焊料穿过引线之间,则会被检测为桥接不良。可视化不湿引线的圆角形状。

芯片零件焊接不良

根据圆角位置、高度、宽度、角度和切屑部分数量的变化来判断合格/不合格。可视化不湿芯片的圆角形状。

插入零件工艺中的不良检测示例

插入零件焊料填充不足

测量通孔内的焊料填充率,并可靠地检测一般断层图像区域检查漏掉的不良。可以根据 IPC 标准进行检测。

插入件桥接不良

如果焊料穿过引线之间,则会被检测为桥接不良。

Saki的整体解决方案

Saki的3DAOI与3D SPI 和 3D CT AXI 共享同一个软件平台。

从使用 SPI 的印刷后锡膏检测到安装元件和焊料的检测,可以进行一贯性的操作。

规格表

| 型号名称 | 3Xi-M110 |

|---|---|

| 设备尺寸 (宽)×(深)×(高)毫米 | 1380×2150×1500 |

| 分辨率 | 8μm-38μm |

| 基板上下净高 | 上:60mm/下:40mm |

| 电源 | 三相~200V+/-10%, 50/60Hz |

| X射线源 | 110kV 30W 密封X射线源 |

| X射线泄漏 | 0.5μSv/h以下 |

| 检测基板尺寸 (宽)×(长)毫米 | 50×120 – 360×330 50×120 – 360×510 * |

*使用 2 次成像选项时的对应基板尺寸。

案例

马夸特案例研究

引进设备:3D-AOI、3D-CT AXI、QD分析仪

相关解决方案

3D-SPI

3D锡膏印刷自动检测设备

3D-AOI

3D自动外观检测设备

功率模块-AXI

IGBT和功率模块

X射线自动检测设备