TECHNOLOGY

X射线检测技术

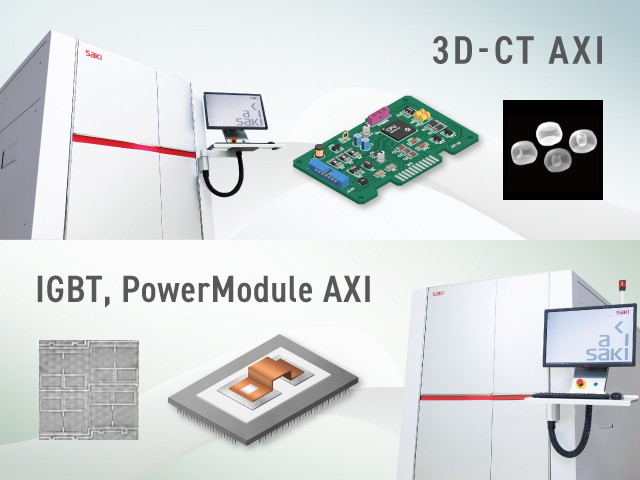

近年来,电动汽车的高密度安装板和电源模块的质量保证不断增加,对 X 射线检查的需求也在不断增加。 Saki开发了适用于SMT工艺板/元件检查和电源模块检查的X射线检查设备。我们独特的平面CT技术和计算技术使我们能够高速执行高难度的检查。

2D X 射线检测与 3D X 射线检测的区别

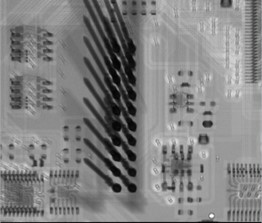

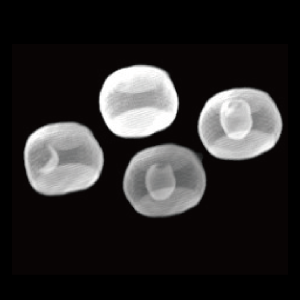

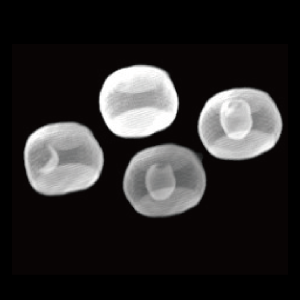

X射线检查主要是2D(包括2.5D)和断层扫描。 2D 检查可以进行简单的检查,例如桥接以及是否存在焊料。虽然简单,但二维图像无法区分上下表面,很容易出现变形和重叠的情况,这需要技巧来判断产品是否有缺陷或良品。

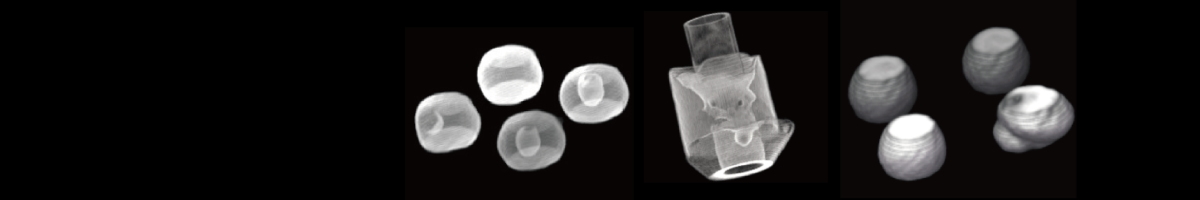

二维检测机获取的图像

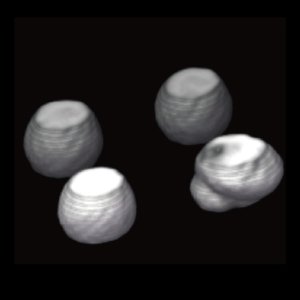

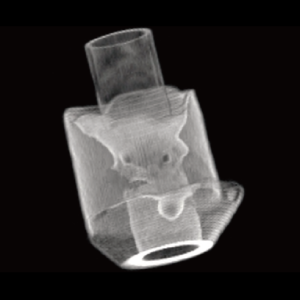

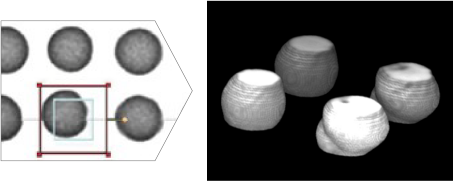

另一方面,3D CT检查(断层扫描)擅长获取高清图像,还可以处理高难度的焊料空洞检查和不润湿检查。 Saki 的 3D X 射线检测系统采用独特的平面 CT 技术来计算包含待检测板的空间的数百张断层图像,并生成 3D 数据。通过捕捉上下表面高度分离的图像,无需担心重叠部分造成的阴影或扭曲,并且具有很高的检测精度。

由真正的 3D 检查机获取的图像

头枕

空洞不良

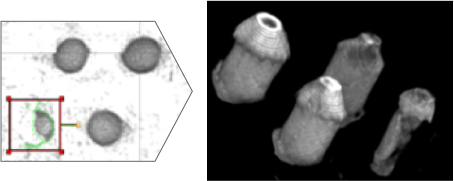

插入端子部件的焊料填充不足

01

Saki独有的技术“平面CT法”

成像阶段

Saki的X射线检查设备在设备的上部中央安装有小焦点直径的X射线源。样品台和探测器台同步并以圆周运动移动,以不同角度捕获多个图像。 Saki独特的高精度控制可以让您获得边缘清晰的图像。

独特技术“平面CT”成像方法

3D图像生成阶段

通过将不同角度的多张图像应用到 CT 计算公式中,可以立即生成数百张断层图像。使用连接这些断层图像创建的 3D 图像,可以执行不会遗漏缺陷或小空隙的高清检查。

02

“平面CT法”的优点

03

提高缺陷检测能力的图像处理技术

检测位置难以预测的板翘曲和空洞等缺陷需要先进的图像处理技术。 Saki的X射线检测设备采用精确的板面校正和真正的3D检测,准确识别检测目标,不错过微小的缺陷。

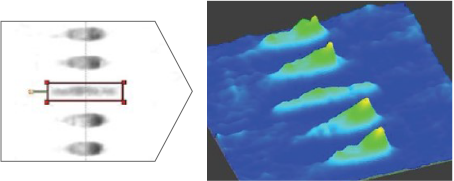

基材表面修正技术

这是一种自动校正板翘曲高度的技术。通过自动搜索安装检查目标的电路板表面并校正图像,可以进行精确的高度测量。该技术还应用于功率模块检查,以提取待检查的焊料表面并纠正电路板翘曲。

图像生成技术

校正在 XYZ 方向上跨越多个 FOV 的零件的接缝,以生成无缝 3D 图像。可以获取整个板表面的 3D 信息。

04

高速检测同时支持在线处理

X 射线检查所需速度的指标之一是“与在线系统的兼容性”。 Saki的X射线检查设备实现了高精度检查和速度,并且用于SMT工艺的3D-CT AXI可以在线操作。该高速技术还应用于检查电源模块的X射线检查设备。

05

实现高速的三大特点

高精度硬件设计

广域成像探测器

通过显着扩大一次可成像的区域,我们成功地将成像速度提高了约 50%。

独创的计算技术

图像采集的一致图像处理过程已经过优化,可加快数据处理速度并减少不必要的等待时间。

同时处理

06

追求易用性和易操作性

3D X 射线检测可以执行难度很高的检测,但通常被认为操作困难。特别是,人们经常担心检查程序的创建和操作所需的小时数。 Saki 的 X 射线检测设备还注重降低运营成本。

使用 AOI 进行通用编程

Saki的3D-CT AXI可以利用同一SMT流程中引入的AOI程序创建数据来减少工作工时。高刚性的硬件设计和全板成像技术使程序管理能够以与AOI相同的方式操作。

与 AOI 共同操作

Saki的3D-CT AXI配备了与AOI相同的软件平台,因此可以轻松操作,具有与AOI相同的可操作性,减少了操作工时。此外,通过将检测结果与AOI和AXI集成并在同一屏幕上显示每个零件的结果,实现了生产线上一致的质量控制。

07

实现各种检查

Saki的X射线检查设备配备了多种算法和过滤功能,使其能够处理广泛的检查目标。两种不同电压的X射线源可实现功率模块和IGBT以及SMT工艺的高精度检查。

08

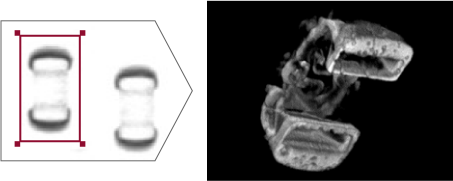

SMT制程检验

IC零件/芯片零件焊接缺陷

BGA 焊料空洞缺陷/不润湿

插入零件焊料填充不足

09

功率模块/IGBT检测

根据IPC标准进行功率模块产品焊锡层空洞检查

还支持3层焊锡检测